Du stéréotype en plomb aux plaques offset, l’encre a coulé dans les imprimeries en un siècle. « L’Avenir » a aussi connu plusieurs centres d’impression, dont l’actuel est celui de Grand-Bigard (Corelio). Ses rotatives imprimeront encore votre journal durant quelques semaines, avant de laisser place à celles de Nivelles (Rossel).

La réalisation d’un journal, c’est chaque jour un miracle. Et chaque soir une prouesse technique au bout des rotatives. L’Avenir est imprimé depuis 2007 à Grand-Bigard, le centre d’impression de Corelio faisant partie du groupe Mediahuis (ex-actionnaire des Éditions de l’Avenir). Avant la fin de l’année, les pages seront envoyées à Nivelles, sur les rotatives du groupe Rossel, dans un format plus grand (berlinois). Mais la mécanique de réalisation restera la même.

<

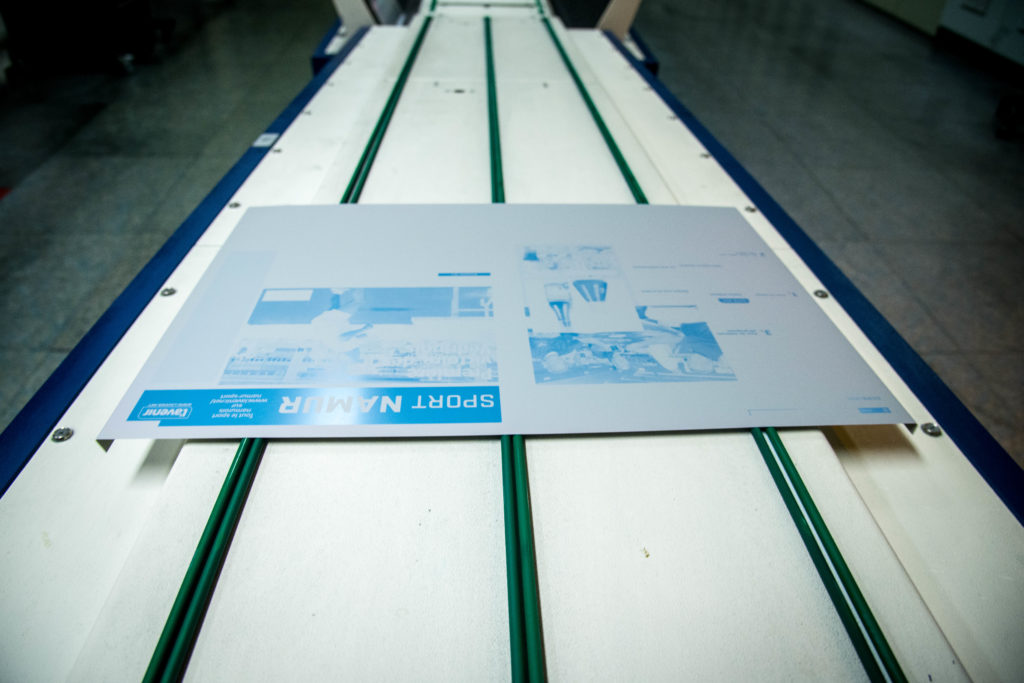

1. La sortie des plaques

Devant son écran d’ordinateur, l’opérateur plaques réceptionne les fichiers envoyés depuis le siège du journal, à Bouge, et contrôle que toutes les pages sont bien complètes. Elles sont alors « photographiées » sur des plaques d’aluminium, selon le procédé offset. Il faut quatre plaques par page, une par couleur de base : noir, magenta, cyan et jaune. « Les plaques sont ensuite minutieusement coudées, c’est-à-dire courbées à leur extrémité, pour un placement précis sur les cylindres des groupes », précise Gérard Despontin, responsable logistique et imprimeur depuis près de 30 ans pour L’Avenir. Avec ses équipes, il produit chaque jour environ 1 100 plaques (entre 1 500 et 1 600 pour le journal du samedi). Elles sont ensuite recyclées pour en refaire de nouvelles.

Sur la rotative Colorman qui imprime le journal depuis 2011, Thibaut Dethise, rotativiste depuis 15 ans, accroche et ajuste les plaques au millimètre près, pour une superposition précise des couleurs, sinon « ça tremble, le texte n’est pas bien lisible ». Les bobines de papier sont, quant à elles, déjà en place depuis plusieurs heures. Il en faudra huit, de 1200 kilos chacune.

2. Sur la rotative

2. Sur la rotative

Sur la rotative Colorman qui imprime le journal depuis 2011, Thibaut Dethise, rotativiste depuis 15 ans, accroche et ajuste les plaques au millimètre près, pour une superposition précise des couleurs, sinon « ça tremble, le texte n’est pas bien lisible ». Les bobines de papier sont, quant à elles, déjà en place depuis plusieurs heures. Il en faudra huit, de 1200 kilos chacune.

3. L’impression

C’est le moment de lancer le tirage de la première édition. Devant leur pupitre de commande, le conducteur et son adjoint procèdent au réglage des couleurs, à la rectification de l’encrage. « Tout est aujourd’hui automatisé, souligne Gérard Despontin. On gagne en temps et en qualité. Mais avant, un imprimeur savait rien qu’au bruit détecter un problème et pouvait, par exemple, anticiper une casse papier. »

Les rotatives roulent lentement, les premiers journaux sont blancs, puis peu à peu encrés. Il y aura environ 400 gazettes à jeter en début de tirage pour la première édition, ensuite on compte 200 exemplaires perdus par édition suivante. C’est la gâche papier, indispensable à la bonne qualité des journaux distribués.

Le conducteur tient enfin en main un bon numéro, tout frais, l’encre encore humide. Satisfait du produit, il lance la roto à plein régime, tout en vérifiant en permanence le contenu et l’encrage.

4. L’expédition

Imprimé, le journal passe dans la plieuse-agrafeuse et poursuit son chemin emprisonné dans une pince qui l’emmène sur des rails jusqu’à l’expédition. Il fera plusieurs centaines de mètres en dansant au plafond, avant d’être empaqueté et embarqué en camion pour l’étape suivante : les libraires et les bureaux de poste. « C’est une fierté de sortir un journal tous les jours à l’heure », sourit Gérard Despontin en voyant partir « ses » journaux dans les camions.